Comment PSPM utilise Open-Prod ?

Plasturgie

France, USA

150+ utilisateurs

Le cœur de métier de PSPM est l’emballage plastique pour l'agroalimentaire et la parapharmacie. Son savoir-faire est l'injection plastique pour paroi mince, appelé IML : In-Mould Labelling (qui consiste à insérer les étiquettes et logos sur les emballages), ou encore l’impression à sec.

Mauvaise communication multi-entrepôts

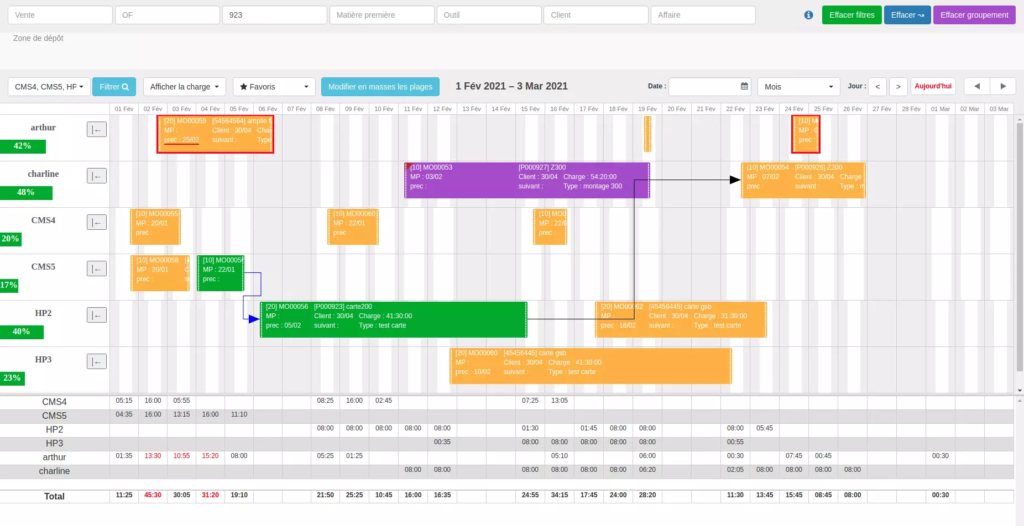

Perte de temps liée à la planification de production

Peu de vision sur le long terme

Traitement chronopage des bons de livraisons

Dématérialisation des documents logistiques

Suivi en temps réel des ateliers de production

Projection sur le court et long terme

Automatisation de la communication

"La flexibilité et l’adaptabilité de l'ERP ont été déterminantes car nous nous lancions dans un projet de plusieurs années qui allait engendrer pas mal de changements"

- Emmanuel Galpin, Directeur Adjoint SIM

Pourquoi avoir choisi Open-Prod ?

SIM n'avait pas réellement d'ERP, seulement une version obsolète d’un logiciel de gestion commerciale. Le produit a été racheté par un gros éditeur, ils se sont alors interrogés sur sa pérennité.

“Nous avons fait le tour des solutions ERP existantes et avons identifié Open-Prod. L’éditeur nous a répondu très rapidement et c’est ce dont nous avions besoin car notre logiciel devait être remplacé. Après une visite d'audit et une démonstration complète du produit, la décision a été rapide. Les déclencheurs ont été l’échange avec Raphaël Maudet (directeur général) qui nous a faits par de sa vision et apporter son expertise métier."

"Nous étions prêts à revoir nos processus, à les remettre en cause pour faire évoluer notre organisation. Nous avions besoin de rationaliser nos processus pour aller à l’essentiel."

"La flexibilité et l’adaptabilité de l'ERP ont été déterminantes car nous nous lancions dans un projet de plusieurs années qui allait engendrer pas mal de changements"

Comment s'est déroulé le projet ?

"Deux chefs de projets ont été désignés en interne. Le déploiement a commencé sur le site de Montoire. Puis sur les autres sites petit à petit dont celui aux Etats-Unis. Aujourd’hui, nous démarrons le déploiement sur le cinquième et dernier site (SPI). À terme tous les sites utiliseront Open-Prod."

Quels bénéfices concrets avez-vous observés ?

"Principalement, c’est la double saisie qui a été drastiquement limitée (commandes clients, OF dans le logiciel de suivi de production, les documents de production...). Aujourd’hui les informations de l’ERP “redescendent” dans notre logiciel MES Cyclade (OF). Une interface a été créée pour l’échange des fichiers, et inversement, pour faire remonter les informations de production à l'ERP. Les temps, les OF, les BOM et les gammes sont transmis automatiquement. Cela a permis de supprimer les erreurs de recopiage et de gagner beaucoup de temps."

"Nous avons également amélioré la traçabilité en amont. Nous recevons de multiples cartons de la part de nos fournisseurs pour l’emballage des produits. Avant Open-Prod, nous déclarions une quantité X de cartons en stock. Aujourd’hui, nous sommes capables de faire de l’identification carton par carton. L’EDI d’Open-Prod intègre directement les cartons en stocks. Notre gestion de stocks a été adaptée pour être conforme au logiciel."

- La saisie de commandes est automatisée : les clients envoient leurs commandes par EDI.

- La qualité se fait sur tablette. Le service qualité a accès à toutes les informations dont ils ont besoin. Les informations de tracabilité, les commandes fournisseurs, les problèmes qualité sont très vite retrouvés et identifiés.

- La comptabilité a été simplifiée, notamment car nous avons maintenant une saisie unique à réaliser.”

"Pour la suite, nous intégrerons les virements SEPA, le rapprochement bancaire, la gestion de l’escompte qui sont des modules optionnels, d’or et déjà disponibles sur Open-Prod. Nous allons continuer les améliorations et adaptations spécifiques. Par exemple, le suivi des réglages machines sur tablette (via un formulaire). Il nous reste également un dernier document à dématérialiser pour les contrôles des poids et pièces sur site.”

"Très concrètement, 98% des papiers ont été supprimés (documents de contrôles, bon de livraison, etc). Nous n’avons donc plus besoin d’archivage"

- Emmanuel Galpin, Directeur Adjoint SIM