Optimisation des processus de production mécanique grâce aux gammes et nomenclatures paramétrables

Introduction

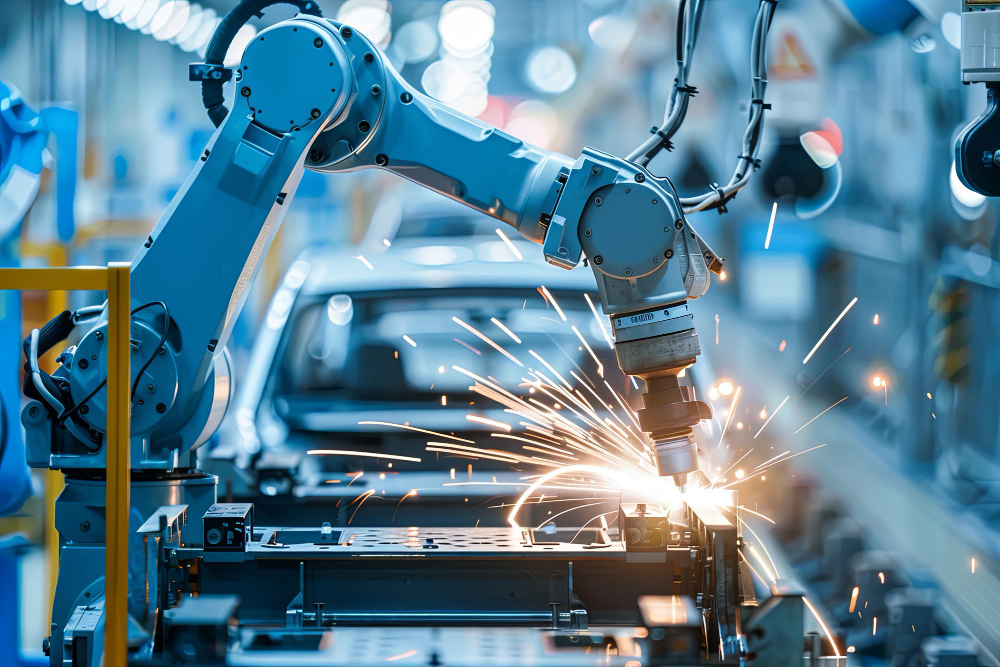

La compétitivité de l'industrie mécanique repose sur deux piliers fondamentaux : l'optimisation des ressources et la rationalisation des processus. Au centre de cette excellence opérationnelle se trouve la gestion des gammes et nomenclatures de fabrication, véritables clés de voûte de la production industrielle moderne. Ces outils stratégiques transcendent leur fonction première de documentation technique pour devenir de puissants leviers de performance, capables d'intégrer les spécificités propres à chaque contexte industriel. Face à la complexité croissante des matières premières et des processus de transformation, les solutions ERP comme Open-Prod apportent la flexibilité et la paramétrabilité nécessaires, transformant ces exigences techniques en avantages concurrentiels mesurables.

Les solutions modernes offrent aujourd’hui des outils flexibles et paramétrables pour mieux gérer ces informations critiques. En particulier, dans le secteur de la mécanique, ces fonctionnalités permettent de traiter efficacement des contraintes spécifiques telles que la gestion des barres, des plaques, ou encore la valorisation des chutes. Dans cet article, nous explorerons les principaux bénéfices des gammes et nomenclatures paramétrables dans ce secteur, en se concentrant sur les besoins des utilisateurs en termes d’optimisation des processus et de réduction des coûts.

Gammes et nomenclatures : des outils critiques pour la production

Dans la production mécanique, une gamme de fabrication définit l'ensemble des opérations nécessaires pour transformer une matière première en un produit fini. La nomenclature, quant à elle, détaille les composants nécessaires à cette transformation. Bien que ces concepts soient simples, leur mise en œuvre dans un environnement de production complexe nécessite des outils adaptés pour assurer une précision maximale à chaque étape du processus.

La gestion paramétrable de ces éléments permet aux entreprises d’adapter les modèles standards aux besoins spécifiques de chaque production. En particulier, la capacité à définir des caractéristiques spécifiques comme l’épaisseur ou le diamètre des matériaux utilisés, ou encore à gérer des unités multiples pour une même ressource, apporte une flexibilité indispensable pour répondre aux exigences croissantes du marché.

Double unité pour les barres et les plaques

Dans la production mécanique, il est fréquent d'utiliser des barres métalliques ou des plaques comme matières premières. Une des complexités rencontrées est de pouvoir gérer ces matériaux sous deux unités différentes : la longueur ou la surface, et le poids. Par exemple, une barre métallique peut être achetée en mètres et stockée en kilogrammes. La gestion de cette double unité est cruciale pour assurer une traçabilité parfaite et éviter les erreurs dans la commande, la découpe et l'utilisation des matériaux.

Un outil qui permet de gérer cette double unité offre non seulement une vue claire des quantités disponibles en fonction des besoins, mais permet aussi d’optimiser les achats en minimisant les surplus. Cela devient particulièrement pertinent lorsque les prix des matières premières varient, et que chaque découpe doit être pensée en fonction du rendement maximal de la ressource.

Gestion des caractéristiques des matériaux

Chaque production peut nécessiter des matériaux aux spécifications techniques bien précises, telles que l’épaisseur, le diamètre ou d’autres propriétés mécaniques. La possibilité d’intégrer ces caractéristiques directement dans les gammes et les nomenclatures assure que chaque opération est adaptée au matériau utilisé. Par exemple, lors de la fabrication d’une pièce en tôle, l’épaisseur de cette dernière déterminera les paramètres de découpe ou de soudure.

La gestion fine de ces caractéristiques permet également de garantir une conformité aux standards de qualité, tout en limitant les pertes dues à des spécifications mal adaptées. Cela contribue à réduire les coûts de production et à améliorer la satisfaction des clients, qui obtiennent un produit conforme à leurs attentes techniques.

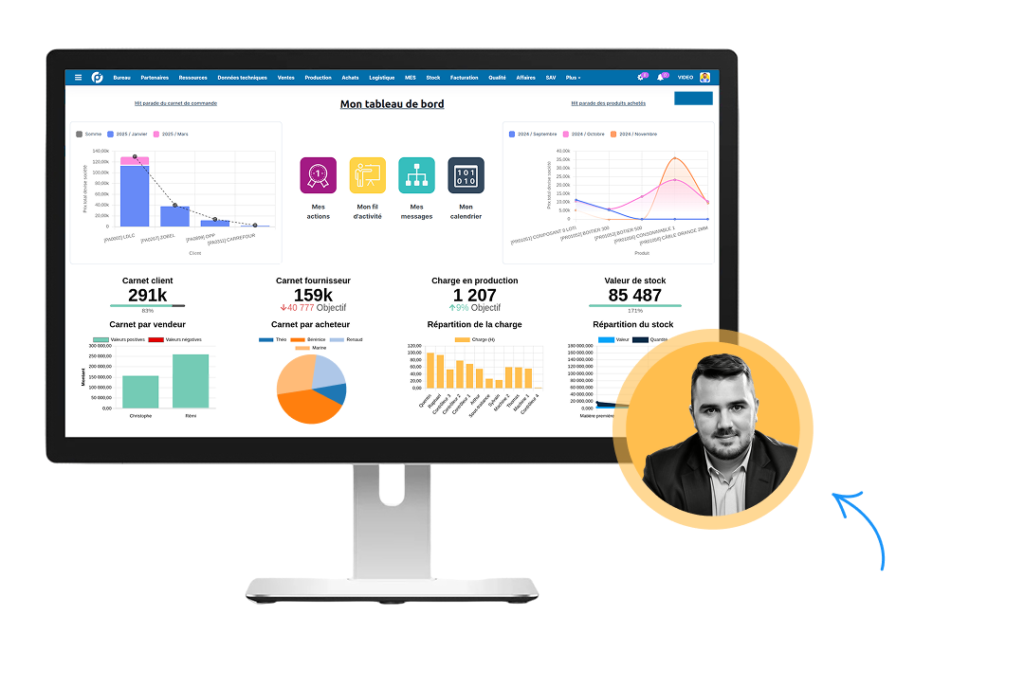

Toute votre gestion d'entreprise

dans un seul outil.

Valorisation des chutes dans le calcul des coûts

Dans l’industrie mécanique, les pertes de matériaux représentent un coût important. Lorsqu’une barre ou une plaque est découpée, il est rare que l’ensemble du matériau soit utilisé. La gestion des chutes, c’est-à-dire des restes inutilisables, est souvent négligée dans les calculs de coûts. Pourtant, valoriser ces chutes permet d’avoir une vision plus précise du coût réel de chaque production.

Un système ERP comme Open-Prod, capable de suivre ces restes et d’intégrer leur valorisation dans les calculs de prix de revient, permet aux entreprises d’optimiser l’utilisation des matières premières. Cela peut conduire à des gains significatifs, notamment lorsque les matériaux sont coûteux ou rares. Par ailleurs, cela offre une meilleure gestion des stocks, en permettant de savoir si ces chutes peuvent être réutilisées dans des productions futures, ou si elles doivent être éliminées.

Gestion des formules pour le décolletage

Le décolletage, un processus d’usinage par lequel des pièces mécaniques sont fabriquées en grande série, requiert une précision extrême. La gestion des formules spécifiques au décolletage permet de modéliser avec exactitude les différentes étapes de fabrication, en tenant compte des particularités de chaque pièce. Les formules permettent d’automatiser certains calculs liés aux dimensions, aux tolérances ou aux paramètres machines, ce qui réduit les erreurs et améliore la répétabilité des productions.

En optimisant les réglages et en facilitant leur mise en œuvre, les entreprises peuvent réduire les temps de changement de série et augmenter la productivité globale. Cela a aussi pour effet d’améliorer la qualité des pièces produites, en limitant les défauts dus à des paramètres incorrects.

Indexation selon le cours des matières premières

Le coût des matières premières fluctue régulièrement, en fonction de divers facteurs économiques. Pour les entreprises du secteur mécanique, ces fluctuations peuvent représenter un risque financier important. Une bonne gestion des gammes et des nomenclatures permet d’indexer la part matière du prix de revient selon ces fluctuations. Cela permet de maintenir une rentabilité même en cas de hausse des prix.

Les utilisateurs peuvent ainsi ajuster leurs prix de vente en fonction du cours des matières premières, ou optimiser leur stock en achetant au moment opportun. Cela réduit l’impact des fluctuations sur la marge et permet d’assurer une gestion plus stable des coûts à long terme.

Découvrez Open-Prod au travers d'une présentation de 90 minutes, et découvrez comment un ERP adapté dédié aux entreprises industrielles peut transformer durablement vos processus pour vous permettre d'accroître vos performances.

Conclusion : des outils flexibles pour une meilleure performance industrielle

La gestion des gammes et des nomenclatures paramétrables constitue un levier essentiel pour les entreprises du secteur mécanique. En offrant des outils précis pour gérer les ressources, optimiser les processus de production, et assurer une traçabilité totale des matériaux, cette approche permet d’améliorer la performance industrielle dans son ensemble. Les fonctionnalités telles que la gestion de la double unité, la valorisation des chutes, et l’indexation des matières premières, souvent gérées via des ERP comme Open-Prod, contribuent à une meilleure maîtrise des coûts et une plus grande flexibilité face aux variations du marché.