Qu'est ce que l'industrie 4.0 ?

Définition de l'industrie 4.0

L’industrie 4.0, souvent désignée comme la quatrième révolution industrielle, représente une nouvelle ère de l'industrie caractérisée par l'intégration de technologies numériques avancées telles que l'Internet des Objets (IoT), l'intelligence artificielle (IA), la robotique, et la fabrication additive.

Elle se distingue des révolutions industrielles précédentes par sa capacité à connecter de manière transparente les machines, les systèmes et les personnes à travers des réseaux intelligents, ce qui permet une communication en temps réel et une prise de décision autonome.

Contrairement aux révolutions industrielles antérieures, qui ont été principalement marquées par des avancées mécaniques et des progrès dans la production de masse, l'Industrie 4.0 repose sur la convergence des technologies physiques et numériques.

D’où vient la notion d’industrie 4.0 ?

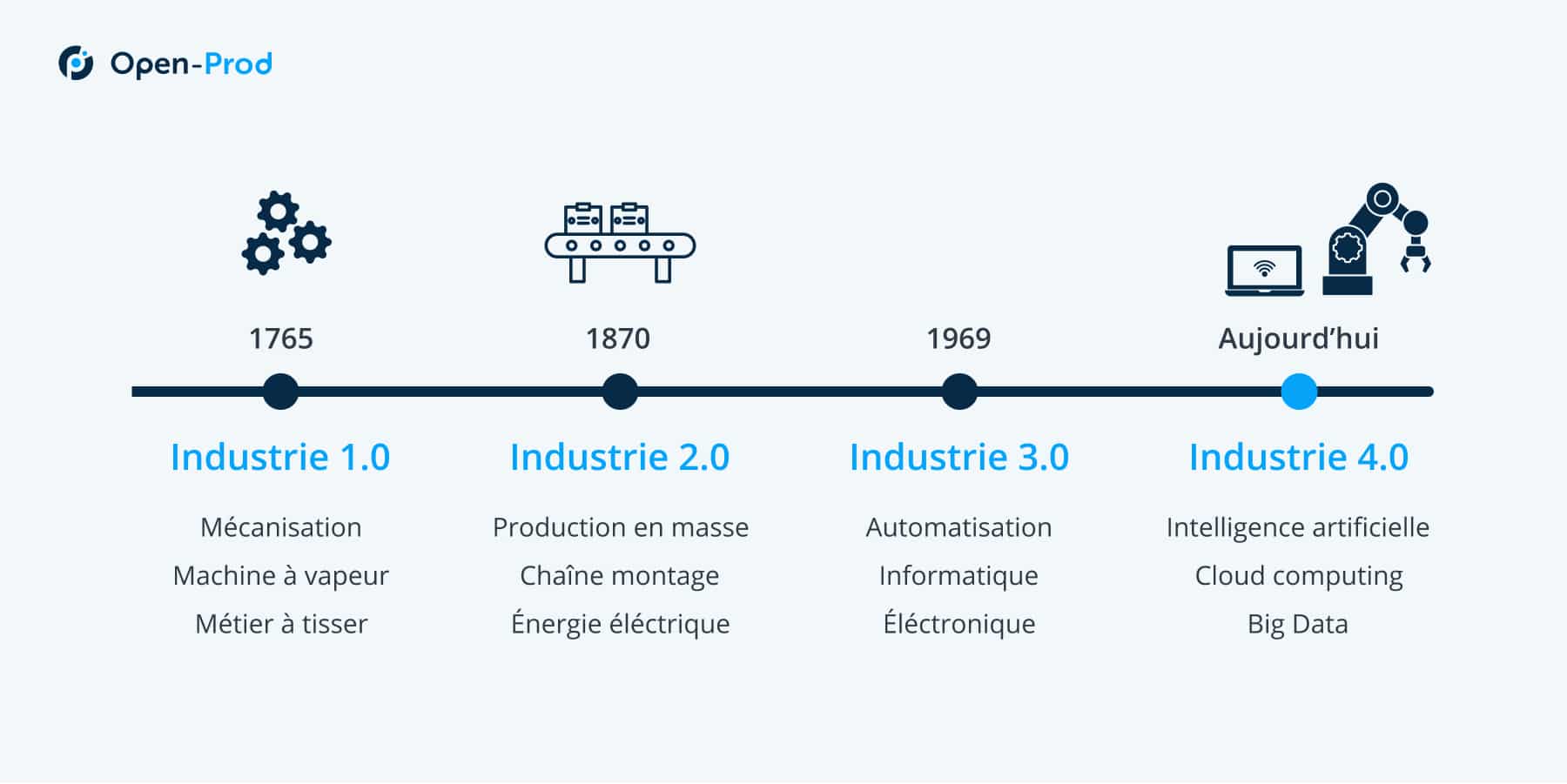

La notion d’industrie 4.0 est apparue pour la première fois en 2011 au forum mondial de l’industrie à Hanovre (Allemagne). Elle représente la 4éme révolution industrielle.

1. L’industrie 1.0 (18ème siècle)

La production mécanique, portée par les machines à vapeur, permet aux machines une cadence de travail plus rapide, ce qui donne lieu à une production en petite série.

2. L’industrie 2.0 (19ème siècle)

La production de masse, poussée par l’utilisation du pétrole et de l'électricité, va permettre de moderniser les moyens de production.

3. L’industrie 3.0 (20ème siècle)

La production automatisée, avènement de l’électronique, des télécommunications et de l’informatique, va permettre la production en grande série.

4. L’industrie 4.0 (21ème siècle)

L’industrie du futur, l'ère de la personnalisation des produits unique sans perte de coûts au niveau de la production.

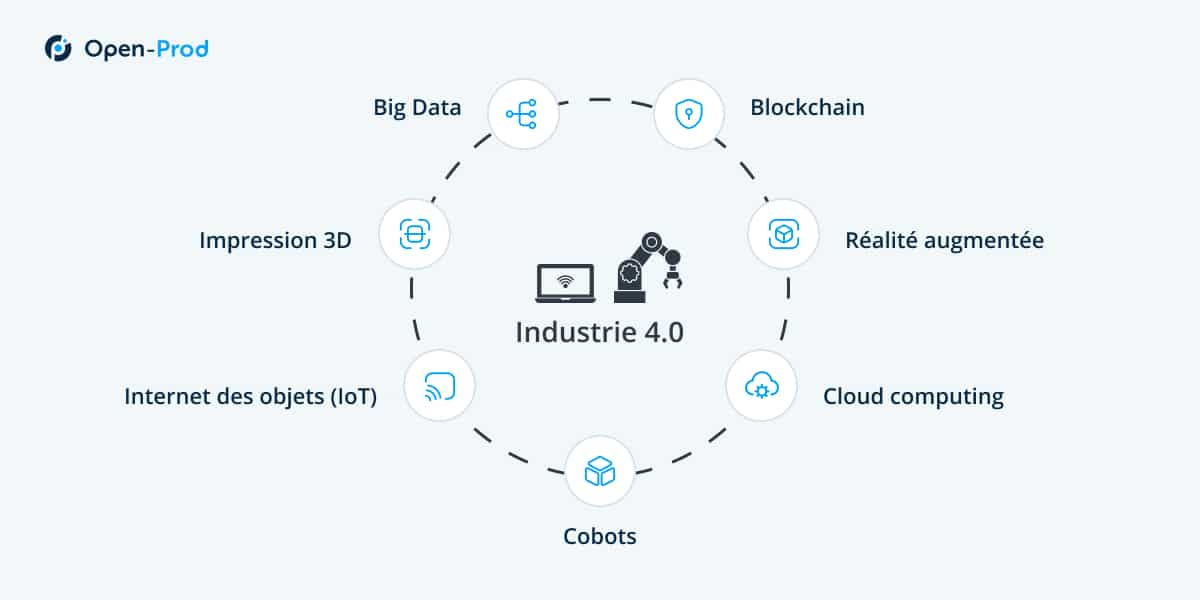

Quelles sont les nouvelles technologies de l’industrie 4.0

1. Intégration des systèmes

2. L’internet des objets (IoT)

Les équipements et les machines sont équipés de capteurs et connectés à internet, facilitant la collecte et l'analyse des données en temps réel.

3. Big Data et Data Analytics

4.Intelligence Artificielle (IA) et apprentissage automatique

L'IA est utilisée pour automatiser les tâches complexes, améliorer la précision des prévisions et adapter les processus de production en temps réel.

5. Cloud computing

6. Fabrication additive

Les technologies telles que l'impression 3D permettent une production plus flexible et personnalisée, réduisant les coûts et les délais.

7. Cobots

Utilisation de robots qui collaborent entre eux pour faciliter le travail et s’occuper de tâche répétitives et dangereuses.

8. Blockchain

Une base de données partagées, qui peut être utilisée par exemple pour garantir la traçabilité de toute la chaîne de production, des transactions effectuées, de la logistique.

9. Révolution des Interfaces Homme-Machine (IHM)

Des interfaces intuitives et avancées, comme la réalité augmentée, améliorent l'interaction entre les opérateurs et les systèmes de production.

Toute votre gestion d'entreprise

dans un seul outil.

FAQ

Quels sont les avantages attendus de l’adoption de l’Industrie 4.0 pour les entreprises ?

L’adoption de l’Industrie 4.0 apporte de nombreux avantages significatifs pour les entreprises. Elle permet d’augmenter la productivité grâce à l’automatisation et à l’intégration des systèmes, rendant les processus de production plus efficaces et réduisant les temps d’arrêt.

De plus, l’amélioration de la qualité est un avantage majeur, car les technologies avancées comme l’intelligence artificielle et l’analyse des données permettent une surveillance et un contrôle en temps réel, réduisant ainsi les erreurs et les défauts. La réduction des coûts est également notable, car l’optimisation des ressources et des processus diminue les coûts de production et de maintenance. Par exemple, la maintenance prédictive permet d’éviter les pannes coûteuses.

En outre, l’Industrie 4.0 offre une flexibilité et une personnalisation accrues, grâce à des technologies comme la fabrication additive, qui permettent de répondre rapidement aux demandes spécifiques des clients. La prise de décision est améliorée grâce aux données en temps réel et aux analyses avancées qui fournissent des informations précises, permettant une réactivité et une planification stratégique optimales. Enfin, l’Industrie 4.0 favorise l’innovation et la compétitivité, en intégrant de nouvelles technologies et en développant de nouveaux modèles d’affaires, ce qui permet aux entreprises de rester compétitives sur le marché mondial.

En résumé, l’Industrie 4.0 transforme les entreprises en rendant les opérations plus intelligentes, efficaces et flexibles, tout en ouvrant de nouvelles opportunités pour la croissance et l’innovation.

Quels sont les défis et les obstacles à surmonter lors de la transition vers l’Industrie 4.0 ?

Les défis comprennent la mise à niveau des infrastructures technologiques, la formation du personnel, la gestion des risques de cybersécurité, la protection de la propriété intellectuelle, et la gestion du changement culturel au sein de l’organisation.

Comment l’Industrie 4.0 affecte-t-elle les emplois et les compétences requises dans le secteur industriel ?

L’automatisation croissante des processus de production peut entraîner la disparition de certains emplois traditionnels tout en créant de nouveaux besoins en compétences numériques, en gestion des données, en maintenance des systèmes intelligents, et en collaboration homme-machine.

Quels sont les secteurs industriels les plus susceptibles de bénéficier de l’Industrie 4.0 et pourquoi ?

Les secteurs tels que l’automobile, l’aérospatiale, l’électronique, la santé, et la logistique sont particulièrement bien positionnés pour bénéficier des avancées de l’Industrie 4.0 en raison de leur complexité opérationnelle et de leur demande de personnalisation croissante.

Quelles sont les implications de l’Industrie 4.0 en termes de durabilité et d’impact environnemental ?

L’Industrie 4.0 peut contribuer à la durabilité en optimisant l’utilisation des ressources, en réduisant les déchets et les émissions, en favorisant la conception de produits éco-responsables, et en permettant une gestion plus efficace de la chaîne d’approvisionnement.

Quelles sont les normes et les réglementations pertinentes pour l’Industrie 4.0 ?

Des normes telles que l’ISO 27001 pour la cybersécurité, l’ISO 9001 pour la qualité, et l’ISO 50001 pour l’efficacité énergétique sont importantes pour garantir la conformité et la qualité des processus dans le contexte de l’Industrie 4.0.

- Quelles sont les tendances émergentes et les innovations à surveiller dans le domaine de l’Industrie 4.0 ?

- Quelle est la vision future de l’Industrie 4.0 et comment les entreprises peuvent-elles se préparer pour l’avenir ?

La vision future implique une plus grande interconnectivité entre les entreprises, les machines et les consommateurs, ainsi qu’une plus grande personnalisation des produits et services. Les entreprises doivent investir dans l’innovation, la formation continue, et l’adaptabilité pour rester compétitives dans un environnement industriel en constante évolution.