La méthode PDCA : Bâtir une stratégie de transformation agile et résiliente

La quête d’amélioration continue est devenue un impératif stratégique pour les entreprises industrielles. Le cycle PDCA, ou roue de Deming, représente une approche méthodologique éprouvée pour transformer les organisations. Développée par le statisticien américain W. Edwards Deming, cette méthode repose sur un processus cyclique en quatre étapes : Plan (planifier), Do (faire), Check (vérifier) et Act (agir). Initialement conçue pour améliorer les processus de qualité, elle s'est imposée comme une solution universelle face aux défis de transformation industrielle, notamment dans un monde marqué par la digitalisation rapide, la recherche de durabilité et la pression concurrentielle.

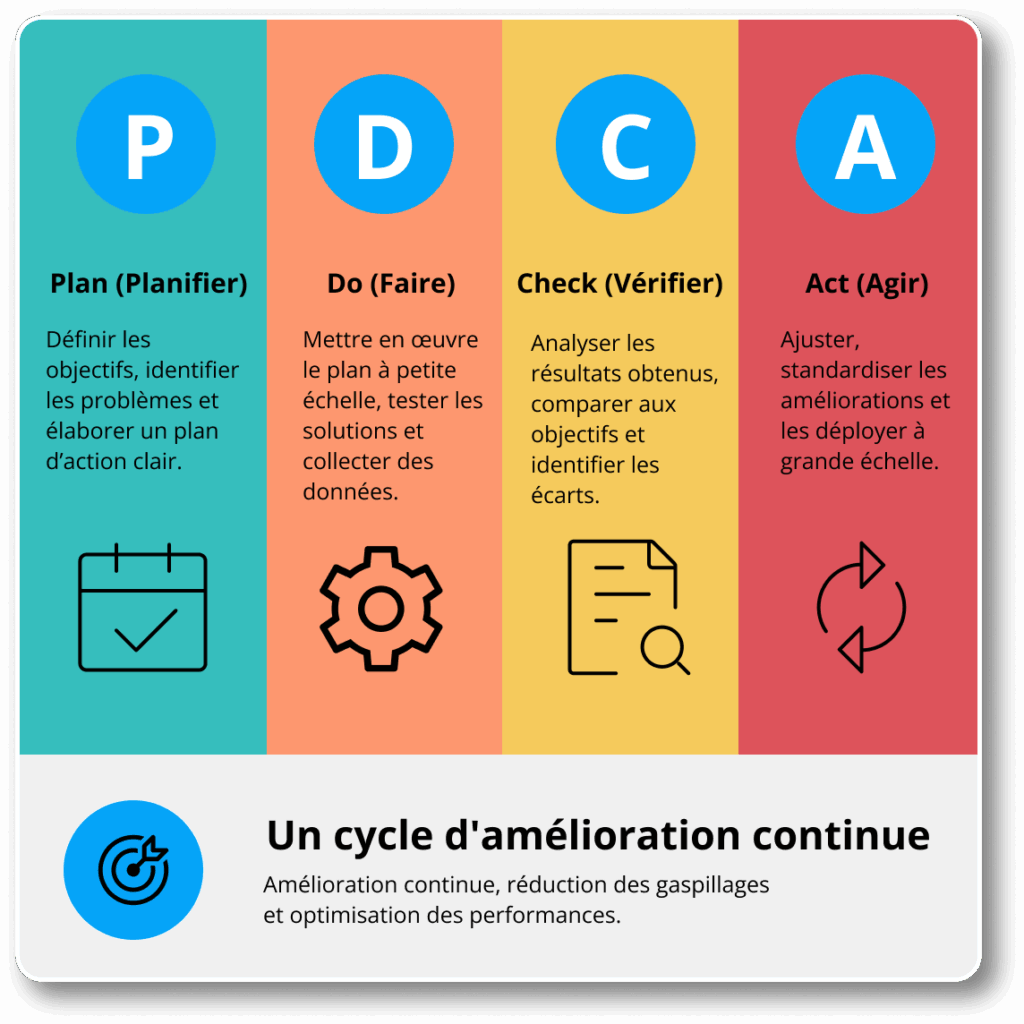

Comprendre les fondements de la méthode PDCA

Au cœur du PDCA se trouve une philosophie simple mais puissante : chaque cycle vise à améliorer continuellement les processus.

- Plan (Planifier) : Cette phase implique une analyse approfondie des objectifs et une identification des opportunités ou des problèmes à résoudre. Par exemple, dans une chaîne de production, il peut s’agir de réduire les temps d’arrêt.

- Do (Faire) : Les solutions ou initiatives planifiées sont mises en œuvre. À ce stade, les données sont recueillies pour permettre une évaluation objective.

- Check (Vérifier) : Les résultats des actions sont mesurés et comparés aux objectifs initiaux. Cette étape révèle les écarts et identifie les ajustements nécessaires.

- Act (Agir) : Les apprentissages sont intégrés dans les processus standards pour une amélioration durable.

Le PDCA puise également sa force dans le Kaizen, une approche japonaise d'amélioration continue qui prône des ajustements progressifs et constants. Ensemble, ils créent une base solide pour optimiser les performances.

L’agilité organisationnelle par le PDCA

Face aux évolutions rapides des marchés et aux crises imprévues, l'agilité est devenue une qualité essentielle pour les entreprises.

Le cycle PDCA aide les organisations à réagir efficacement aux bouleversements. Par exemple, lors de la pandémie de COVID-19, de nombreuses industries ont utilisé ce modèle pour réorganiser rapidement leurs chaînes d'approvisionnement. L'application de la phase "Plan" a permis de reconfigurer les flux logistiques, tandis que les phases "Check" et "Act" ont aidé à corriger les stratégies en temps réel.

Dans le cadre de l’Industrie 4.0, le PDCA trouve un nouvel élan. En intégrant des outils numériques comme les ERP, les capteurs IoT ou les solutions d’intelligence artificielle, les entreprises peuvent automatiser la collecte de données et accélérer les cycles d’amélioration. Des plateformes comme Open-Prod offrent des modules spécifiques pour piloter ces transformations, permettant aux industriels d’optimiser leurs processus de production.

Résilience industrielle grâce au PDCA

Le PDCA ne se limite pas à l’agilité, il favorise également la résilience. Cette capacité à anticiper, absorber et s’adapter aux perturbations est essentielle pour maintenir la compétitivité.

Grâce à une analyse méthodique des vulnérabilités pendant la phase "Plan", les entreprises peuvent identifier leurs points faibles. Lors de crises majeures, telles que la guerre en Ukraine ou la hausse des coûts énergétiques, celles qui ont appliqué cette méthodologie ont mieux réussi à minimiser les impacts grâce à des plans d'action clairs.

En matière de durabilité, le PDCA est également un atout. Par exemple, pour atteindre des objectifs de réduction des émissions, les entreprises peuvent planifier des initiatives d'économie d'énergie, tester des solutions comme l’utilisation d’énergies renouvelables (Do), évaluer leurs impacts environnementaux (Check), puis ajuster leurs stratégies (Act). Cette approche structurée favorise une transition écologique alignée avec les ambitions de l’industrie.

Toute votre gestion d'entreprise

dans un seul outil.

Applications contemporaines et intégration avec d’autres méthodologies

Le PDCA ne fonctionne pas en silo. Il peut être intégré à des méthodologies complémentaires telles que Lean Manufacturing, Six Sigma ou l'approche Agile. Ces synergies permettent d’accroître l’efficacité et de maximiser les résultats.

La digitalisation amplifie encore plus son potentiel. Par exemple, un ERP comme Open-Prod permet de suivre les performances en temps réel, d’identifier rapidement les écarts et de lancer un nouveau cycle d'amélioration. Les modules dédiés à la gestion des stocks ou à la planification stratégique renforcent l’efficacité de chaque phase du PDCA.

De plus, dans un monde où la durabilité est devenue une priorité, le PDCA peut être appliqué pour optimiser les ressources, réduire les déchets et favoriser des pratiques respectueuses de l'environnement. Des industries comme la chimie ou la métallurgie ont déjà adopté cette méthodologie pour atteindre des objectifs ambitieux de décarbonation.

Conclusion

Le PDCA est bien plus qu’un outil d’amélioration continue ; c’est une véritable philosophie de gestion. En combinant agilité et résilience, il aide les entreprises à s’adapter aux défis contemporains tout en renforçant leur compétitivité. Dans un monde industriel en pleine mutation, son intégration avec des outils numériques comme Open-Prod et des méthodologies complémentaires ouvre de nouvelles perspectives pour bâtir un avenir durable.

En savoir plus

Retrouvez l’ensemble de nos ressources pour accroître vos connaissances sur l’ERP pour le domaine industriel.

Retrouvez l’ensemble des réponses fonctionnelles de l’ERP Open-Prod aux différents secteurs industriels.

Découvrez les +200 modules d’Open-Prod conçus pour répondre aux besoins des entreprises industrielles.