Méthodes de planification et de gestion de projet dans l'industrie : GPAO et PERT/CPM

Dans le secteur industriel, la planification efficace des ressources et le respect des délais constituent des enjeux majeurs pour maintenir la compétitivité. Deux méthodologies se distinguent particulièrement pour répondre à ces défis : la Gestion de Production Assistée par Ordinateur (GPAO) et les techniques PERT/CPM. Ces approches, bien que différentes dans leur mise en œuvre, partagent l'objectif commun d'optimiser les processus de production et la gestion de projet.

La GPAO : L'optimisation en temps réel des opérations de production

Définition et principes fondamentaux

La Gestion de Production Assistée par Ordinateur (GPAO) représente l'ensemble des outils informatiques permettant de planifier, suivre et optimiser les opérations de production. Cette approche systémique intègre l'ensemble des données relatives aux processus de fabrication pour offrir une vision globale et en temps réel de l'activité productive.

La GPAO s'articule autour de plusieurs fonctions clés :

- La gestion des données techniques (nomenclatures, gammes opératoires)

- La planification de la production

- L’ordonnancement des tâches

- Le suivi d’avancement

- La gestion des stocks et approvisionnements

- L’analyse des coûts de production

Applications concrètes et bénéfices

Dans la pratique, un système GPAO permet de répondre à des questions essentielles : Quoi produire ? Quand ? Comment ? Avec quelles ressources ? À quel coût ?

Pour une entreprise manufacturière, la GPAO offre une coordination optimale des flux de matériaux et de production. Par exemple, lorsqu'une commande client est enregistrée, le système calcule automatiquement les besoins en composants, vérifie les disponibilités en stock, planifie les approvisionnements nécessaires et détermine le calendrier de production optimal en fonction des capacités disponibles.

Les bénéfices d'une implémentation réussie de GPAO sont multiples :

- Réduction des délais de production

- Diminution des stocks intermédiaires

- Amélioration du taux d’utilisation des équipements

- Meilleure visibilité sur les coûts de production

- Capacité à réagir rapidement aux changements de priorités

Évolution vers l'industrie 4.0

Aujourd'hui, les systèmes GPAO évoluent pour intégrer les technologies de l'industrie 4.0. L'interconnexion avec les équipements de production (IoT industriel), l'exploitation du big data et l'intelligence artificielle permettent d'enrichir considérablement les capacités de ces outils.

Les versions modernes de GPAO peuvent désormais anticiper les pannes potentielles via la maintenance prédictive, simuler différents scénarios de production, ou encore s'auto-ajuster en fonction des aléas survenant en temps réel dans l'atelier.

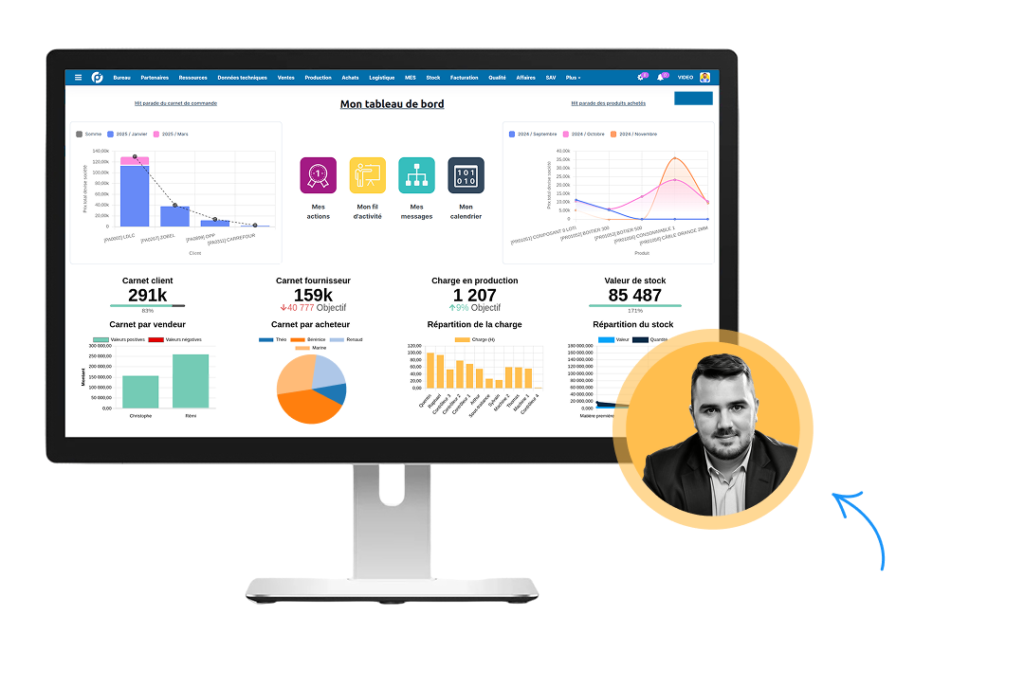

Toute votre gestion d'entreprise

dans un seul outil.

PERT/CPM : La maîtrise des délais dans les projets industriels

Origines et principes

Les méthodes PERT (Program Evaluation and Review Technique) et CPM (Critical Path Method) ont été développées dans les années 1950, respectivement par la marine américaine et la société DuPont. Bien que distinctes à l'origine, ces deux approches ont convergé pour former un cadre méthodologique unifié de planification et gestion de projet.

Le principe fondamental repose sur la décomposition d'un projet en tâches élémentaires, l'établissement de leurs relations d'antériorité, et l'identification du "chemin critique" - la séquence de tâches dont tout retard entraînerait automatiquement un retard sur l'ensemble du projet.

Méthodologie d'implémentation

L'application de PERT/CPM suit généralement les étapes suivantes :

- Décomposition du projet en tâches élémentaires avec estimation de leur durée

- Construction du réseau PERT représentant les relations d’antériorité entre les tâches

- Calcul des dates au plus tôt et au plus tard pour chaque tâche

- Identification du chemin critique et des marges disponibles

- Optimisation du planning par réallocation des ressources

- Suivi et contrôle de l’avancement du projet

Cette approche structurée permet d'anticiper les problèmes potentiels et de concentrer les efforts de management sur les activités véritablement critiques pour le respect des délais.

Applications industrielles spécifiques

Dans le contexte industriel, PERT/CPM trouve de nombreuses applications :

- Planification de projets de construction d’usines

- Gestion des arrêts techniques pour maintenance

- Organisation des lancements de nouveaux produits

- Planification des projets d’amélioration continue

- Coordination des projets d’innovation

L'identification du chemin critique permet aux gestionnaires de projet de prioriser efficacement les ressources et d'anticiper les impacts de tout retard sur l'échéance globale du projet.

Outils modernes et intégration numérique

Aujourd'hui, de nombreux logiciels facilitent l'implémentation des méthodes PERT/CPM, depuis des outils spécialisés comme Microsoft Project jusqu'aux modules de gestion de projet intégrés dans les ERP. Ces solutions permettent non seulement de visualiser le réseau PERT et le diagramme de Gantt associé, mais également de simuler différents scénarios, d'intégrer les contraintes de ressources, et de suivre l'avancement en temps réel.

L'intégration de ces outils avec d'autres systèmes d'information de l'entreprise enrichit encore leur potentiel, en permettant par exemple d'automatiser la remontée d'informations depuis la production ou de partager les plannings avec les clients et fournisseurs.

Complémentarité des approches GPAO et PERT/CPM

Si la GPAO se concentre sur la planification et l'optimisation continue des opérations récurrentes de production, PERT/CPM excelle dans la gestion des projets uniques avec un début et une fin clairement définis. Dans la pratique industrielle moderne, ces deux approches sont souvent complémentaires et peuvent s'intégrer au sein d'un système global de gestion.

Par exemple, un fabricant d'équipements industriels peut utiliser :

La GPAO pour gérer sa production quotidienne d'équipements standards PERT/CPM pour planifier et suivre les projets de développement de nouveaux produits ou l'installation d'équipements personnalisés chez les clients

L'articulation efficace de ces deux méthodologies permet de couvrir l'ensemble du spectre des activités industrielles, des opérations récurrentes aux projets exceptionnels.

Conclusion : Vers une intégration globale des méthodes de planification

Dans un environnement industriel de plus en plus complexe et concurrentiel, la maîtrise des méthodes de planification comme la GPAO et PERT/CPM devient un avantage compétitif déterminant. Ces approches permettent non seulement d'optimiser l'utilisation des ressources et de respecter les délais, mais également d'améliorer la capacité d'adaptation face aux aléas.

L'avenir de ces méthodologies réside probablement dans leur intégration croissante au sein de plateformes numériques unifiées, combinant les avantages de chaque approche et exploitant les possibilités offertes par l'intelligence artificielle et l'analyse prédictive. Cette évolution vers des systèmes "intelligents" de planification constitue l'une des clés de la transformation digitale des industries manufacturières.

Pour les dirigeants et responsables industriels, l'enjeu consiste désormais à sélectionner et déployer les outils les plus adaptés à leur contexte spécifique, en veillant à l'adhésion des équipes et à l'intégration harmonieuse de ces méthodes dans l'écosystème informationnel de l'entreprise.

Découvrir nos autres dossiers

Retrouvez l’ensemble de nos articles sur l’IA, son rôle et ses enjeux dans l’industrie du futur

Retrouvez l’ensemble de nos articles sur l’IIoT, son rôle et ses enjeux dans l’industrie du futur

Découvrez Open-Prod au travers d'une présentation de 90 minutes, et découvrez comment un ERP adapté dédié aux entreprises industrielles peut transformer durablement vos processus pour vous permettre d'accroître vos performances.