L’IIoT : Le grand virage numérique de l’industrie

L’odeur de l’huile de coupe, le cliquetis régulier des machines-outils, les étincelles d’un bras robotisé soudeur… L’industrie, cet immense ballet de métal et de précision, est en pleine mutation. L’Internet Industriel des Objets (IIoT) n’est pas une simple évolution, c’est une révolution en marche. Il connecte les équipements, collecte des milliards de données en temps réel et permet aux entreprises de prendre des décisions plus rapides, plus précises, plus intelligentes. Et si demain, les usines devenaient aussi agiles qu’un smartphone ?

L’IIoT : l’intelligence industrielle à l’œuvre

Imaginez une chaîne de production qui ne se contente plus d’assembler des pièces, mais qui pense, analyse et anticipe. C’est exactement ce que permet l’IIoT. Grâce à des capteurs intelligents répartis sur chaque machine, chaque convoyeur, chaque robot, les données affluent en continu, créant un réseau nerveux ultra-performant. Plus besoin d’attendre qu’une machine tombe en panne pour agir : elle prévient avant même que le problème ne survienne.

Contrairement à l’IoT grand public, qui se concentre sur nos montres connectées et nos thermostats intelligents, l’IIoT s’attaque aux poids lourds de l’industrie. Des turbines d’avion aux presses hydrauliques en passant par les chaînes de montage automobile, tout devient intelligent. Et le résultat est bluffant : moins de pannes, moins de pertes, plus de flexibilité et une meilleure rentabilité.

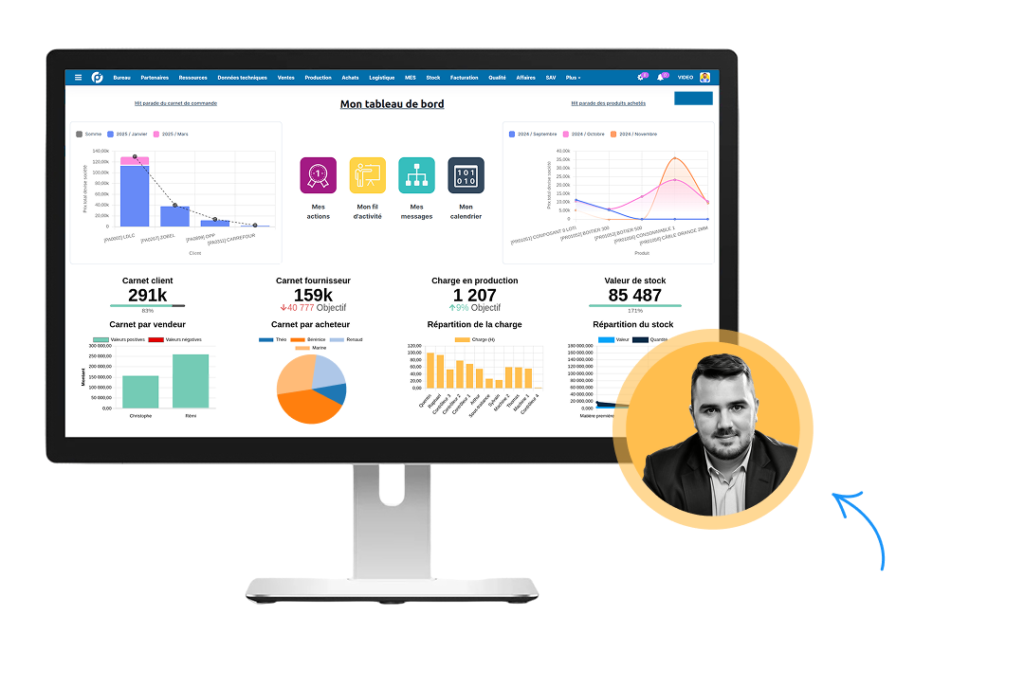

Toute votre gestion d'entreprise

dans un seul outil.

Les super-pouvoirs de l’IIoT : technologies clés et innovations

Capteurs intelligents et connectivité : les yeux et les oreilles de l’usine

Dans une usine équipée de l’IIoT, chaque machine devient un capteur vivant. Elle sait si elle surchauffe, si une vibration anormale apparaît, si un composant s’use trop vite. Reliées entre elles via des réseaux ultra-rapides – 5G, Wi-Fi industriel, protocoles sécurisés –, elles échangent leurs données en temps réel, comme un orchestre où chaque instrument ajuste sa partition à la perfection.

Cloud computing et edge computing : l’usine qui réfléchit en direct

Il y a encore quelques années, toutes ces données devaient transiter par de lourds serveurs, ralentissant les prises de décision. Aujourd’hui, l’edge computing change la donne. En analysant localement les informations cruciales, les machines peuvent réagir immédiatement sans attendre un retour du cloud. L’industrie gagne en réactivité et réduit sa dépendance aux centres de données lointains.

Cybersécurité : le bouclier numérique de l’IIoT

Bien sûr, avec cette connectivité accrue vient un défi majeur : la cybersécurité. Une usine hyperconnectée est aussi une cible de choix pour les hackers. C’est pourquoi les entreprises renforcent leurs infrastructures avec des protocoles de chiffrement avancés, des firewalls industriels et des systèmes de détection de cybermenaces en temps réel. L’IIoT ne peut prospérer qu’avec une cybersécurité sans faille.

Une industrie plus rapide, plus efficace, plus verte

L’IIoT ne se contente pas d’améliorer les performances, il change le visage même de l’industrie.

Suivi en temps réel et maintenance prédictive : fini les arrêts de production

Auparavant, une machine tombait en panne, on envoyait un technicien et la production s’arrêtait. Aujourd’hui, les équipements eux-mêmes donnent l’alerte avant qu’un problème ne survienne. Mieux encore, ils peuvent même se réparer en partie tout seuls grâce à des algorithmes de recalibrage automatique. Les usines tournent à plein régime, avec moins de pannes et moins de coûts.

Automatisation et flexibilité : des lignes de production sur mesure

Fini l’époque des chaînes rigides incapables de s’adapter. Grâce à l’IIoT, une usine peut produire plusieurs modèles différents sur la même ligne sans nécessiter de lourdes modifications. Un capteur ajuste la vitesse d’un robot, un algorithme optimise les flux de production, et l’ensemble devient aussi fluide qu’un logiciel informatique.

Efficacité énergétique et réduction des coûts : une industrie plus verte

L’IIoT ne se contente pas d’améliorer la productivité, il réduit aussi l’empreinte énergétique des usines. Les capteurs mesurent en temps réel la consommation électrique, détectent les gaspillages et ajustent automatiquement la consommation. L’objectif ? Des usines moins gourmandes en énergie, plus respectueuses de l’environnement et économiquement plus rentables.

Des données aux décisions : le lien avec l’ERP industriel

L’IIoT ne fonctionne pas seul. Il se marie parfaitement avec les systèmes ERP et GPAO, permettant un suivi optimisé de toute la chaîne de production.

Un pilotage centralisé et intelligent

Avec un ERP industriel connecté, les données de l’IIoT sont directement intégrées dans les tableaux de bord de gestion. Besoin de commander une nouvelle pièce ? L’ERP le fait automatiquement. Une machine tourne à un rendement inférieur ? L’alerte est envoyée immédiatement. La production devient un véritable écosystème auto-adaptatif.

Le Big Data au service de la prise de décision

Les usines connectées génèrent des millions de données chaque jour. Mais comment les exploiter efficacement ? Grâce à l’intelligence artificielle et aux outils de Big Data, les industriels peuvent anticiper les tendances du marché, optimiser leurs stocks et améliorer continuellement leurs processus. C’est la fin des décisions à l’aveugle.

Défis et perspectives : l’IIoT face à ses défis

Bien sûr, toute révolution industrielle s’accompagne de défis.

Sécuriser les infrastructures

Plus une usine est connectée, plus elle est vulnérable. La cybersécurité doit être une priorité absolue , avec des pare-feux, des mises à jour régulières et une surveillance 24/7.

Intégrer l’IIoT aux systèmes existants

Beaucoup d’usines fonctionnent encore avec des équipements datant de plusieurs décennies. Comment les rendre compatibles avec l’IIoT ? La réponse passe par des modules de conversion et des solutions hybrides capables de combiner le meilleur des anciennes technologies et des nouvelles.

Le coût de l’investissement

Adopter l’IIoT représente un investissement initial conséquent. Mais les entreprises qui franchissent le pas voient un retour rapide en termes d’économies, de productivité et de compétitivité.

Découvrez Open-Prod au travers d'une présentation de 90 minutes, et découvrez comment un ERP adapté dédié aux entreprises industrielles peut transformer durablement vos processus pour vous permettre d'accroître vos performances.

L’IIoT : un futur radieux pour l’industrie

Le mouvement est lancé et rien ne l’arrêtera. L’IIoT est en train de transformer les usines en écosystèmes intelligents, capables de s’adapter, d’optimiser et d’innover en continu. Loin des clichés poussiéreux de l’industrie lourde, nous entrons dans une ère où l’usine devient une machine vivante, réactive et agile.

Les prochaines années verront l’IIoT s’étendre encore plus loin, intégrant l’intelligence artificielle, les jumeaux numériques et la fabrication prédictive. L’usine du futur n’est plus une utopie, elle est en train de se construire, capteur après capteur, ligne de code après ligne de code. Et la meilleure nouvelle ? Nous n’en sommes qu’au début.