GMAO et maintenance prédictive : quand l’IA prévient les pannes avant qu’elles ne surviennent

L’industrie n’a jamais été aussi connectée. Chaque jour, des millions de capteurs surveillent des lignes de production, des turbines, des robots et des systèmes de transport. Pourtant, malgré ces avancées, les pannes restent l’un des plus grands casse-têtes des industriels. Un arrêt imprévu peut coûter des millions en perte de production, sans parler des effets en cascade sur les chaînes d’approvisionnement.

Jusqu’à récemment, la gestion de la maintenance s’organisait selon deux modèles :

1. La maintenance réactive, où l'on répare après coup, souvent trop tard.

2. La maintenance préventive, où l'on remplace des pièces selon un calendrier fixe, parfois trop tôt.

Mais une nouvelle approche redéfinit la donne : la maintenance prédictive assistée par l’intelligence artificielle (IA). Grâce aux avancées en GMAO (Gestion de Maintenance Assistée par Ordinateur) et aux algorithmes prédictifs, il est désormais possible d’anticiper les pannes avant qu’elles ne surviennent.

L’impact ? Moins d’arrêts, des coûts réduits et une durée de vie prolongée des équipements. Bienvenue dans l’ère de la maintenance proactive.

L’impact des algorithmes prédictifs sur la gestion de la maintenance

Les algorithmes d’IA appliqués à la GMAO analysent des volumes massifs de données en temps réel pour identifier les premiers signes de défaillance d’un équipement. Plutôt que de se fier à un calendrier arbitraire, ces systèmes détectent les anomalies bien avant qu’un problème ne survienne

Comment ça fonctionne ?

- Collecte de données en continu : des capteurs IoT intégrés aux machines envoient des flux de données en temps réel.

- Analyse des comportements anormaux : l’IA compare ces données aux modèles de fonctionnement normaux et détecte des écarts.

- Prédiction de la panne : si un moteur montre une augmentation progressive de la température ou des vibrations anormales, l’IA estime à quel moment exact il risque de tomber en panne.

- Déclenchement d’actions automatisées : la GMAO peut automatiquement générer un bon d’intervention, programmer un remplacement de pièce ou ajuster la maintenance sans interrompre la production.

Les résultats concrets

- Réduction des temps d’arrêt non planifiés : selon McKinsey, les entreprises ayant adopté la maintenance prédictive réduisent les pannes de 30 à 50 %.

- Optimisation des ressources de maintenance : inutile de remplacer des pièces prématurément, ce qui permet d’économiser jusqu’à 20 % sur les coûts de maintenance.

- Amélioration du rendement global des équipements (OEE) : une meilleure anticipation se traduit par une productivité accrue et une meilleure gestion des actifs.

L’IA transforme donc la GMAO d’un simple outil de suivi en un véritable chef d’orchestre proactif de la maintenance industrielle.

Réduction des coûts et allongement de la durée de vie des équipements

L’un des principaux défis de la maintenance industrielle est le coût des arrêts de production. Lorsqu’une ligne de fabrication tombe en panne, ce ne sont pas seulement les machines qui s’arrêtent : c’est toute la chaîne logistique qui est impactée, des fournisseurs aux clients finaux.

Pourquoi l’IA change la donne ?

- Moins de maintenance inutile : avec les modèles traditionnels, on remplace souvent une pièce avant qu’elle ne soit réellement usée, entraînant des dépenses inutiles. L’IA ajuste exactement quand il faut intervenir.

- Des réparations mieux planifiées : au lieu de réagir dans l’urgence, les interventions sont programmées aux moments les plus stratégiques, par exemple durant les périodes creuses de production.

- Une durée de vie prolongée des équipements : des interventions précises et ciblées permettent d’éviter l’usure prématurée des machines et d’optimiser leur exploitation sur le long terme.

Exemple concret : une usine automobile qui intègre l’IA dans sa GMAO peut éviter une panne coûteuse sur un bras robotisé, simplement en ajustant précisément les cycles de lubrification et de maintenance. Résultat ? Un allongement de la durée de vie des équipements de 15 à 20 % et des économies massives sur les coûts de réparation.

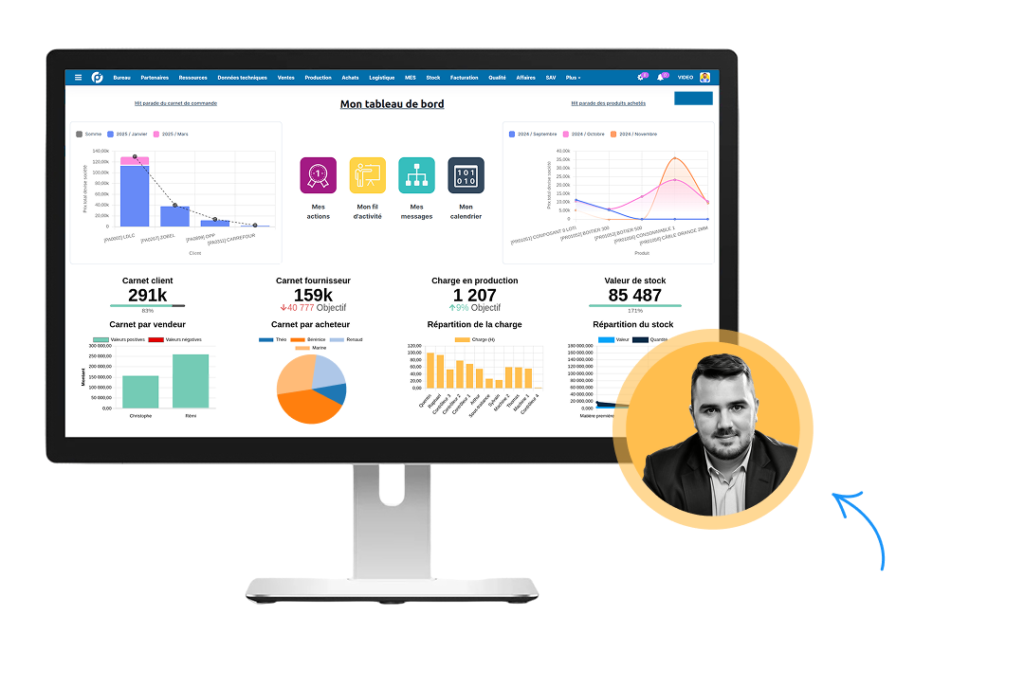

Toute votre gestion d'entreprise

dans un seul outil.

Capteurs IoT et analyse de données : l’IA au service d’une maintenance proactive

Si l’IA est le cerveau de la maintenance prédictive, les capteurs IoT sont ses yeux et ses oreilles. Grâce aux nouvelles générations de capteurs connectés et intelligents, les équipements envoient des informations détaillées sur leur état de fonctionnement, créant un écosystème de surveillance continue.

L’IoT en action

- Capteurs de vibrations : détectent les déséquilibres mécaniques bien avant qu’une pièce ne se brise.

- Capteurs de température : identifient les surchauffes potentielles, évitant les incendies ou les dysfonctionnements thermiques.

- Analyse des courants électriques : repèrent des anomalies dans les moteurs électriques, signe de futurs problèmes mécaniques.

Couplés à une GMAO intelligente, ces capteurs permettent :

Un suivi en temps réel de l’état des équipements.

Une maintenance déclenchée automatiquement avant qu’un problème ne survienne.

Une meilleure allocation des techniciens en fonction des urgences réelles.

Vers une industrie autonome et réactive

Les grandes usines et sites industriels basculent progressivement vers des modèles full digital, où la maintenance devient 100 % automatisée.

Un exemple frappant est celui des turbines éoliennes offshore. Grâce aux capteurs IoT et à l’IA, les opérateurs peuvent surveiller des centaines d’éoliennes à distance, prévoir quelles pales doivent être entretenues avant qu’elles ne montrent des signes visibles de fatigue. Cela évite des interventions coûteuses et dangereuses en mer.

L’avenir de la GMAO : vers une maintenance totalement autonome ?

Avec l’IA et l’IoT, la maintenance industrielle est en train de changer de paradigme. L’objectif final ? Un système entièrement autonome où la GMAO prend des décisions sans intervention humaine.

Déjà, certaines usines mettent en place des agents IA capables de :

- Orchestrer automatiquement les opérations de maintenance en fonction des données captées.

- Négocier en direct avec les fournisseurs pour commander les pièces de rechange nécessaires.

- Apprendre en continu pour affiner ses prédictions et devenir encore plus précis.

D’ici 2030, la maintenance prédictive pourrait éliminer jusqu’à 75 % des arrêts non planifiés, selon une étude du MIT.

Découvrez Open-Prod au travers d'une présentation de 90 minutes, et découvrez comment un ERP adapté dédié aux entreprises industrielles peut transformer durablement vos processus pour vous permettre d'accroître vos performances.

Conclusion : l’IA et la GMAO, un duo indispensable pour l’industrie moderne

La combinaison IA + GMAO + IoT marque un tournant pour l’industrie. Les entreprises qui adoptent ces technologies prennent une longueur d’avance, en réduisant les pannes, en optimisant leurs coûts et en prolongeant la durée de vie de leurs équipements.

Dans un monde où chaque minute de production compte, il ne s’agit plus seulement d’une évolution, mais bien d’une révolution.

L’industrie qui anticipe gagne, et avec la maintenance prédictive, elle gagne en performance, en fiabilité et en rentabilité.

Découvrir nos autres dossiers

Retrouvez l’ensemble de nos articles sur l’IA, son rôle et ses enjeux dans l’industrie du futur

Retrouvez l’ensemble de nos articles sur l’IIoT, son rôle et ses enjeux dans l’industrie du futur