Les piliers du pilotage industriel

L'industrie est un écosystème mouvant, un ballet où chaque élément doit être parfaitement synchronisé pour éviter la cacophonie. Le pilotage industriel repose sur des piliers essentiels qui structurent et optimisent l’ensemble des opérations. De la planification des tâches à la gestion des flux, en passant par l’analyse des performances et l’intégration des outils numériques, chaque rouage joue un rôle décisif. C’est cette architecture rigoureuse qui permet aux entreprises industrielles de répondre aux exigences d’un marché toujours plus rapide et exigeant.

Planification et ordonnancement : la partition de l’usine

Une production bien orchestrée commence toujours par une planification rigoureuse. Il ne s’agit pas simplement de définir un calendrier de fabrication, mais d’adapter en permanence les ressources en fonction des contraintes internes et externes. L’ordonnancement vient préciser cette organisation en allouant précisément les tâches aux machines et aux opérateurs, en optimisant l’utilisation des capacités et en minimisant les temps morts.

Dans une industrie où chaque minute compte, un bon ordonnancement évite les goulets d’étranglement et assure une fluidité maximale. Les algorithmes avancés permettent aujourd’hui d’affiner ces processus en temps réel, recalculant automatiquement les séquences de production pour absorber les imprévus. Cette agilité, autrefois impensable, est désormais un impératif pour rester compétitif.

Suivi de la performance : les indicateurs clés de pilotage

Dans l’atelier comme dans la salle de contrôle, la prise de décision repose sur des données fiables. C’est ici qu’interviennent les Key Performance Indicators (KPI), ces jauges qui permettent d’évaluer en permanence l’efficacité des processus industriels.

Le taux de rendement synthétique (TRS), la disponibilité des machines, la qualité des produits finis, le respect des délais : chaque indicateur offre une vision précise de la performance globale. Ces mesures ne sont pas seulement des chiffres à suivre ; elles constituent un véritable levier d’amélioration continue.

L’enjeu est d’aller au-delà du simple reporting pour passer à une analyse prédictive. Grâce aux outils numériques et à l’intelligence artificielle, les industriels peuvent désormais anticiper les dérives, ajuster les paramètres de production avant qu’un problème n’impacte la chaîne et transformer les données en actions concrètes. L’industrie ne se contente plus de réagir, elle prévoit.

Toute votre gestion d'entreprise

dans un seul outil.

Gestion des flux et des stocks : le tempo de l’usine

La maîtrise des flux est le cœur battant de l’usine. Il ne s’agit pas seulement de gérer les entrées et les sorties de matières premières, mais d’assurer une circulation fluide et efficace des composants à travers toutes les étapes de production.

Un stock mal géré est un double fardeau : un excédent immobilise inutilement du capital, tandis qu’une rupture peut paralyser toute une ligne de production. La logistique industrielle repose donc sur un équilibre subtil, une coordination entre prévisions de la demande, capacités de production et disponibilité des fournisseurs.

Aujourd’hui, des modèles avancés d’optimisation permettent de synchroniser ces flux en temps réel. La mise en place de systèmes de gestion intégrés (ERP et GPAO) offre une visibilité globale sur l’ensemble de la chaîne logistique, permettant d’adapter les approvisionnements et d’éviter les coûts cachés liés à une gestion approximative.

Outils numériques et ERP dans l’optimisation : l’usine pilotée par la donnée

Le pilotage industriel du XXIe siècle ne repose plus uniquement sur l’expérience et l’intuition. Il est désormais soutenu par des outils numériques capables de traiter d’énormes volumes de données en un instant.

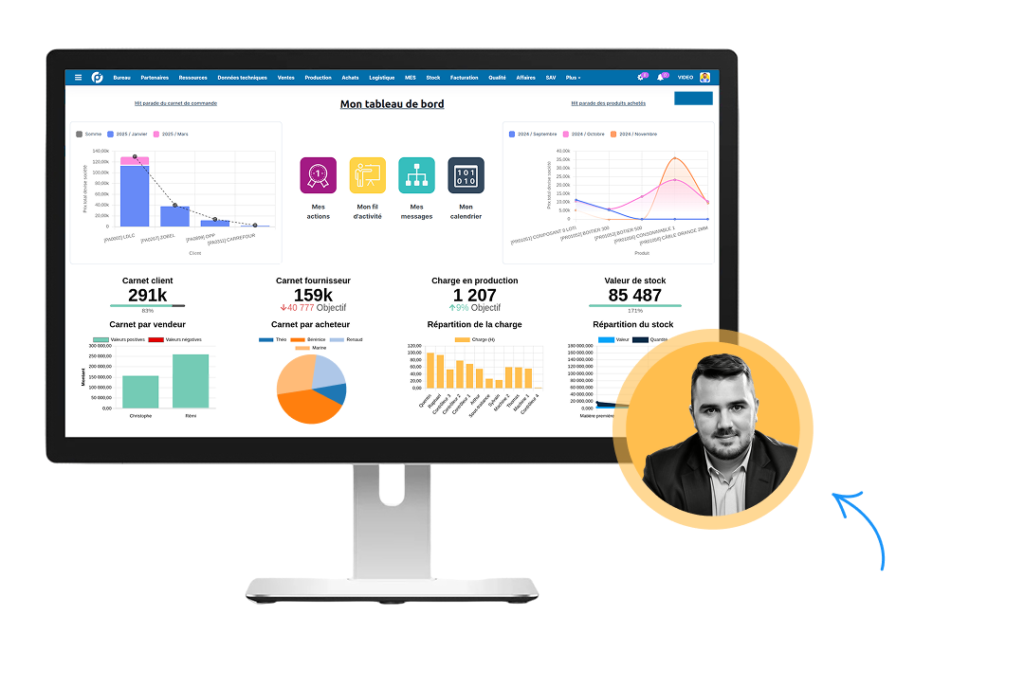

Les ERP (Enterprise Resource Planning) et les GPAO (Gestion de Production Assistée par Ordinateur) ont révolutionné la manière dont les industriels supervisent et ajustent leurs opérations. Open-Prod, par exemple, permet d’unifier les différentes fonctions de l’entreprise de la gestion des stocks à la planification de la production – en un seul environnement numérique.

L’intégration du Big Data , de l’IoT et de l’intelligence artificielle pousse encore plus loin cette transformation. Des capteurs connectés collectent des informations en temps réel, les algorithmes détectent les anomalies avant qu’elles ne deviennent problématiques, et les tableaux de bord interactifs permettent aux décideurs d’avoir une vision instantanée et précise des performances de l’usine.

Ces technologies ne sont pas de simples gadgets ; elles constituent l’ossature d’un pilotage industriel réactif et intelligent. Elles permettent aux entreprises d’ajuster leur production avec une précision chirurgicale, de s’adapter aux fluctuations du marché et d’éliminer les inefficacités qui grèvent leur compétitivité.

Découvrez Open-Prod au travers d'une présentation de 90 minutes, et découvrez comment un ERP adapté dédié aux entreprises industrielles peut transformer durablement vos processus pour vous permettre d'accroître vos performances.

Un pilotage industriel en constante évolution

Les piliers du pilotage industriel forment un tout cohérent, un système où chaque élément vient renforcer l’ensemble. De la planification stratégique aux technologies avancées, tout converge vers un objectif unique : améliorer en permanence la performance et la flexibilité.

À l’ère de l’industrie 4.0, ces fondamentaux sont en train d’être réinventés. L’instantanéité, la prédictibilité et l’interconnexion des systèmes ouvrent des perspectives inédites. Ceux qui maîtrisent ces leviers ne se contentent plus de suivre le tempo de leur marché : ils l’imposent.

En savoir plus

Retrouvez l’ensemble de nos ressources pour accroître vos connaissances sur l’ERP pour le domaine industriel.

Retrouvez l’ensemble des réponses fonctionnelles de l’ERP Open-Prod aux différents secteurs industriels.

Découvrez les +200 modules d’Open-Prod conçus pour répondre aux besoins des entreprises industrielles.