Méthodes d’amélioration continue : optimiser les processus et réduire les gaspillages

Dans un environnement industriel en constante évolution, la recherche de performance et d’efficacité est un enjeu majeur pour les entreprises. L’amélioration continue s’impose ainsi comme une approche incontournable pour optimiser les processus, réduire les coûts et garantir un haut niveau de qualité. À travers des méthodologies éprouvées telles que le Lean Manufacturing et le Kaizen, les entreprises disposent d’outils concrets pour accroître leur compétitivité et assurer leur pérennité.

Le Lean Manufacturing : Éliminer les Gaspillages pour Maximiser l’Efficacité

Le Lean Manufacturing, inspiré du Toyota Production System, repose sur un principe fondamental : produire plus avec moins, en éliminant tout ce qui n’apporte pas de valeur ajoutée. Il s’agit d’identifier et de supprimer les "muda", ces gaspillages qui ralentissent les flux de production et augmentent les coûts.

Les outils clés du Lean Manufacturing :

- Le 5S : une organisation optimale du poste de travail

Le 5S est une méthode structurée qui repose sur cinq étapes :

- Seiri (Trier) : Éliminer l’inutile pour ne conserver que les outils et matériaux nécessaires.

- Seiton (Ranger) : Organiser les espaces de travail pour optimiser l’accessibilité.

- Seiso (Nettoyer) : Maintenir un environnement propre pour prévenir les dysfonctionnements.

- Seiketsu (Standardiser) : Établir des règles pour garantir la pérennité de l’organisation.

- Shitsuke (Maintenir et progresser) : Développer une discipline collective pour ancrer la méthode dans la culture d’entreprise

- Le Kanban : une gestion des flux en temps réel

Inspiré des pratiques de Toyota, le Kanban est un système visuel qui permet de gérer la production en fonction de la demande réelle. Chaque étape du processus est matérialisée par des cartes ou des tableaux, permettant d’éviter la surproduction et d’assurer une gestion fluide des stocks. Cette approche favorise une production « juste-à-temps », en réduisant les coûts liés aux surplus et aux stocks dormants

- La VSM (Value Stream Mapping) : une cartographie des flux pour éliminer les inefficacités

La VSM permet d’analyser et d’optimiser les processus en identifiant les zones de non-valeur ajoutée. Grâce à cette cartographie, les entreprises peuvent visualiser l’ensemble du flux de production, détecter les goulets d’étranglement et mettre en place des actions correctives pour réduire les délais et améliorer l’efficacité.

Grâce à ces outils, le Lean Manufacturing contribue à une amélioration significative de la productivité, de la qualité et des délais de livraison.

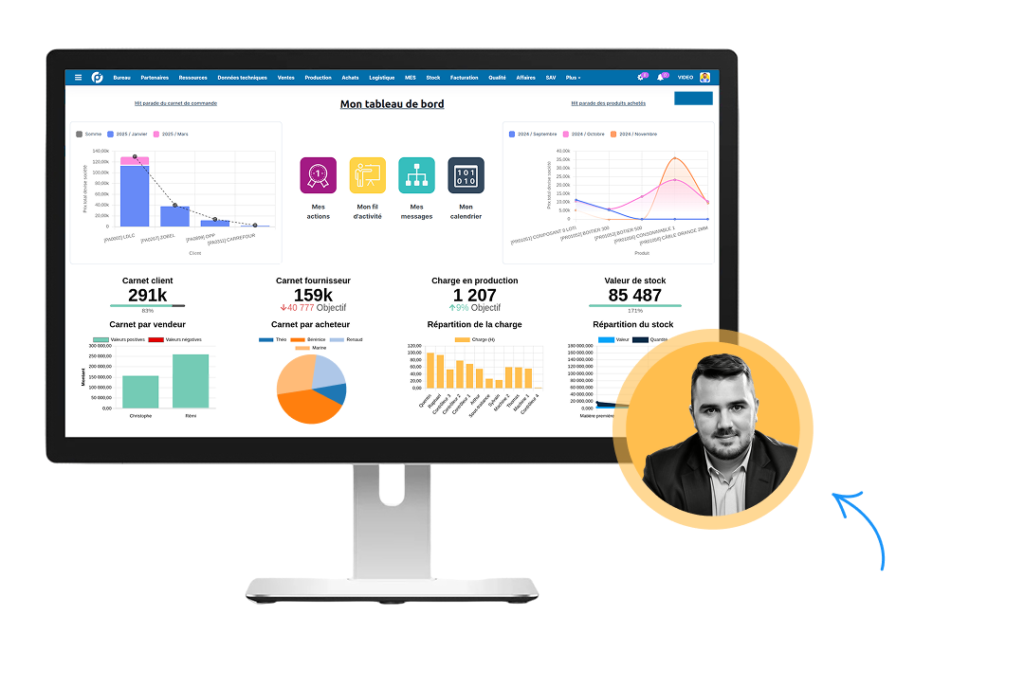

Toute votre gestion d'entreprise

dans un seul outil.

Kaizen : Une Culture d’Amélioration Continue par Petits Pas

Contrairement aux transformations brutales et aux changements radicaux, le Kaizen repose sur une approche progressive et participative. Son principe fondamental ? Chaque jour, chaque employé peut contribuer à l’amélioration des processus.

Pourquoi adopter la méthode Kaizen ?

Le Kaizen vise à instaurer un état d’esprit d’amélioration continue, où les opérateurs, managers et dirigeants collaborent pour identifier et résoudre les problèmes. Cette démarche repose sur plusieurs piliers :

- L’implication des équipes : Chaque salarié devient un acteur du changement, en proposant des idées d’optimisation et en les mettant en œuvre au quotidien.

- Des changements progressifs et constants : Plutôt que de lancer des réformes profondes et coûteuses, le Kaizen encourage des ajustements réguliers, qui s’accumulent pour produire des résultats durables.

En complément des outils du Lean Manufacturing, le Kaizen permet de pérenniser les bonnes pratiques et d’ancrer une culture de performance dans l’entreprise.

Une Synergie Puissante pour la Performance Industrielle

L’amélioration continue ne repose pas sur une seule méthode, mais sur une combinaison d’approches qui se complètent. Le Lean Manufacturing offre des outils structurés pour rationaliser la production, tandis que le Kaizen crée une dynamique d’engagement et de progression collective.

Adopter ces méthodes, c’est choisir de réduire les coûts, améliorer la qualité et gagner en flexibilité. Dans un marché de plus en plus exigeant, ces pratiques sont un levier essentiel pour assurer la compétitivité et l’excellence opérationnelle des entreprises.

Alors, êtes-vous prêts à transformer votre organisation et à instaurer une culture de l’excellence ?

Découvrir nos autres dossiers

Retrouvez l’ensemble de nos articles sur l’IA, son rôle et ses enjeux dans l’industrie du futur

Retrouvez l’ensemble de nos articles sur l’IIoT, son rôle et ses enjeux dans l’industrie du futur

Découvrez Open-Prod au travers d'une présentation de 90 minutes, et découvrez comment un ERP adapté dédié aux entreprises industrielles peut transformer durablement vos processus pour vous permettre d'accroître vos performances.