Loi AGEC et industrie manufacturière : Un levier pour une production plus durable

Un tournant pour l’industrie manufacturière

L’industrie manufacturière est à l’aube d’une mutation profonde. Face aux défis environnementaux croissants et aux attentes sociétales en matière de durabilité, la production industrielle ne peut plus se contenter d’améliorer progressivement son efficience. Il s’agit désormais de repenser intégralement les cycles de production et d’adopter des modèles ancrés dans l’économie circulaire. L’empreinte écologique du secteur est particulièrement scrutée : extraction des matières premières, consommation énergétique, production de déchets et émissions polluantes pèsent sur l’environnement et sur la compétitivité des entreprises.

C’est dans ce contexte que la Loi Anti-Gaspillage pour une Économie Circulaire (AGEC), adoptée en 2020, impose aux industriels une refonte majeure de leurs pratiques. Son objectif est clair : réduire la consommation des ressources, limiter les déchets et encourager la réutilisation et le recyclage. Cette réglementation s’inscrit dans une volonté de transition vers une industrie plus responsable, imposant un cadre précis et des obligations qui redéfinissent les stratégies industrielles.

Les industriels manufacturiers, bien qu’ayant perçu ces exigences comme des contraintes initiales, y trouvent également des opportunités pour innover et optimiser leurs processus. De nouvelles chaînes d’approvisionnement plus durables, l’intégration de matériaux recyclés et la valorisation des déchets industriels deviennent des leviers stratégiques. Cette loi crée ainsi un nouvel équilibre entre performance économique et responsabilité environnementale, forçant les entreprises à adapter leur modèle sous peine de sanctions, mais aussi à anticiper les futures normes écologiques qui s’annoncent plus strictes.

L’application de la loi AGEC transforme donc en profondeur les pratiques industrielles et encourage une mutation structurelle. Face à cette nouvelle donne, quelles adaptations sont nécessaires ? Comment les entreprises peuvent-elles convertir cette contrainte en moteur d’innovation ? Ce sont les enjeux que nous allons explorer dans cet article.

Les grands principes de la Loi AGEC appliqués à l’industrie

Dans un paysage industriel soumis à une pression environnementale croissante, la Loi AGEC (Anti-Gaspillage pour une Économie Circulaire) redéfinit les règles du jeu pour l’ensemble des acteurs manufacturiers. Loin d’être un simple ajustement réglementaire, ce texte impose une refonte en profondeur des processus de production, du choix des matériaux jusqu'à la fin de vie des produits. En visant une industrie plus sobre et résiliente, la loi s’attaque à quatre grands leviers : réduction des déchets, écoconception, transparence environnementale et lutte contre l’obsolescence programmée. Décryptage des impacts concrets sur le secteur manufacturier.

Une nouvelle donne pour la gestion des déchets industriels

La contrainte est forte : réduire drastiquement la production de déchets et optimiser leur recyclage. Pour cela, la Loi AGEC impose aux industriels de revoir leurs circuits de production en favorisant l’utilisation de matières premières secondaires et en instaurant des objectifs de recyclabilité accrus. L’interdiction progressive de certains plastiques à usage unique s’inscrit dans cette dynamique, tout comme l’obligation de trier et de valoriser les déchets industriels.

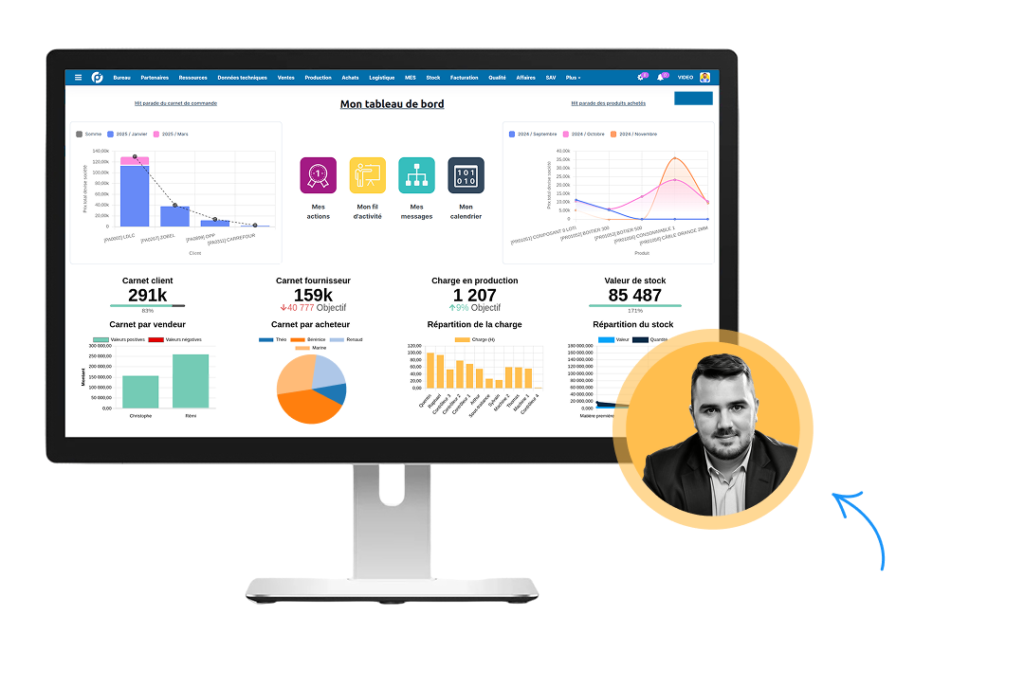

Les usines sont désormais sommées d’adopter une logique circulaire, où chaque résidu de production doit trouver un débouché. De nouveaux modèles émergent, à l’image de l’ économie de la fonctionnalité, qui substitue l’achat d’équipements par leur location, garantissant ainsi une meilleure gestion des ressourceset une réduction des déchets en amont. Dans ce cadre, les ERP comme Open-Prod offrent des solutions intégrées permettant de suivre en temps réel la gestion des flux de matières et d’optimiser le réemploi des composants.

L’impératif de l’écoconception

Derrière le principe de recyclabilité, c’est toute la conception des produits qui est mise en cause. La loi impose aux industriels d’intégrer des critères environnementaux dès la phase de conception, en facilitant la réparabilité et la modularité des équipements. Concrètement, il ne s’agit plus seulement d’optimiser les coûts de production, mais de concevoir des produits capables de durer plus longtemps, avec des pièces détachées accessibles et un design pensé pour l’entretien et la réutilisation.

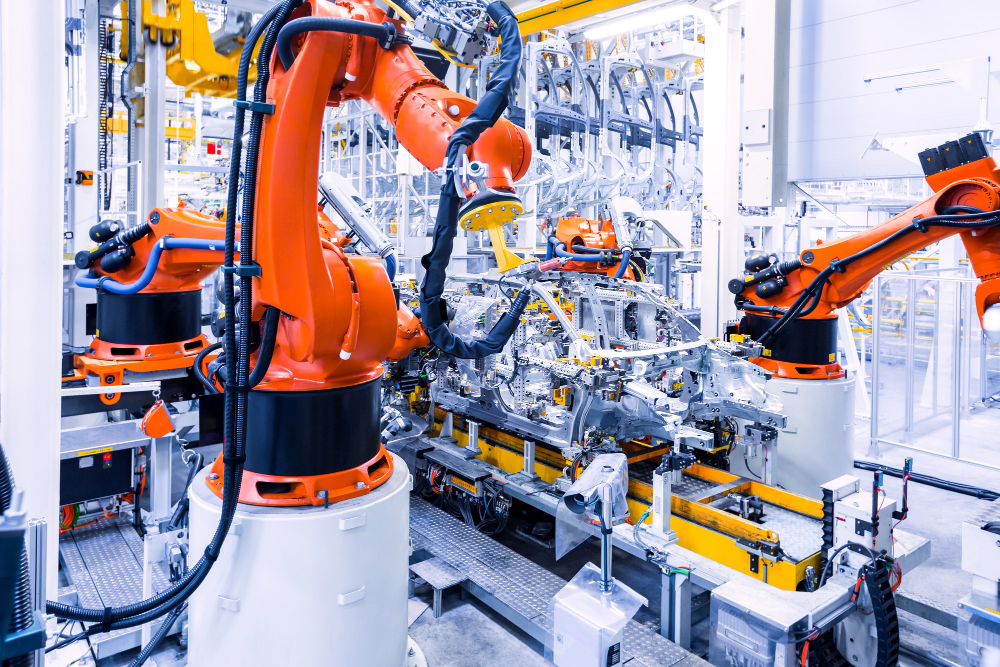

Les industriels de l’électronique et du machinisme sont particulièrement concernés. Dans ces secteurs, la mise en conformité passe par une refonte des processus de fabrication, avec des équipements plus facilement démontables et standardisés. Des initiatives émergent déjà, notamment sur les lignes de production robotisées, où l’intelligence artificielle vient anticiper les besoins en maintenance préventive, réduisant ainsi l’impact environnemental tout en optimisant les performances industrielles.

Transparence environnementale : une traçabilité sous haute surveillance

L’une des mesures phares de la Loi AGEC réside dans l’obligation d’affichage environnemental. L’objectif est double : informer le consommateur et pousser les industriels à rendre des comptes sur l’impact écologique de leurs produits. Cette transparence passe par une traçabilité accrue des matières utilisées, incluant un suivi des émissions carbone, de l’origine des composants et de leur recyclabilité.

L’ERP Open-Prod et d’autres solutions de GPAO (Gestion de la Production Assistée par Ordinateur) deviennent des alliés stratégiques pour répondre à ces nouvelles exigences. Ces outils permettent aux entreprises de cartographier leurs chaînes d’approvisionnement, d’analyser en temps réel les flux de matières et d’assurer la conformité réglementaire. Avec la montée en puissance des exigences clients sur la provenance des matériaux, cette transparence devient aussi un argument commercial différenciant.

Vers la fin de l’obsolescence programmée ?

C’est l’un des volets les plus ambitieux de la loi : mettre fin aux pratiques de raccourcissement volontaire de la durée de vie des produits. Désormais, les industriels doivent justifier la durabilité de leurs équipements et assurer une disponibilité prolongée des pièces détachées. Pour certains secteurs, comme l’électroménager ou l’automobile, cela se traduit par une refonte des modèles économiques, où la vente de services associés (réparations, mises à jour logicielles) devient un relais de croissance incontournable.

En parallèle, les contrôles se durcissent, avec un renforcement des sanctions en cas de pratiques abusives. Les industriels doivent s’adapter, en misant sur des matériaux plus résistants et en intégrant des systèmes de maintenance intelligente qui prolongent la durée de vie des équipements.

Une refonte stratégique incontournable

Derrière ces obligations, la Loi AGEC acte un changement structurel pour l’industrie manufacturière. Les modèles linéaires de production laissent place à une logique circulaire, où la réduction des déchets, la durabilité des produits et la transparence environnementale deviennent des piliers stratégiques. Face à ces défis, les industriels n’ont d’autre choix que d’innover et de repenser leur gestion des ressources pour rester compétitifs. Loin d’être une contrainte, cette transition représente une opportunité pour ceux qui sauront s’en saisir rapidement.

Toute votre gestion d'entreprise

dans un seul outil.

Nouveaux défis pour les industriels : adaptation des chaînes de production

L’industrie manufacturière est confrontée à une transformation structurelle imposée par la Loi AGEC (Anti-Gaspillage pour une Économie Circulaire). À mesure que les exigences en matière de durabilité et de recyclabilité se durcissent, les industriels doivent adapter leurs chaînes de production pour limiter leur empreinte environnementale et répondre aux attentes des investisseurs et des consommateurs.

Optimisation des flux de matières premières et recyclage interne

Les matières premières sont devenues un enjeu stratégique, et leur gestion optimale constitue désormais un levier de compétitivité. La Loi AGEC impose une réduction de la consommation de ressources vierges, poussant les industriels à intégrer davantage de matières recyclées dans leurs processus de fabrication. Pour cela, les entreprises se tournent vers des solutions avancées de traçabilité des matériaux et des systèmes de réutilisation des rebuts directement en interne.

Dans l’aéronautique et l’automobile, des initiatives émergent avec l’intégration de métaux recyclés issus des propres chaînes de production. Certains industriels adoptent des modèles de fabrication additive permettant d’optimiser l’utilisation des matières et de limiter les pertes.

Gestion des stocks et suppression des invendus non recyclés

L’interdiction de la destruction des invendus non recyclés force les industriels à repenser la gestion de leurs stocks. La surproduction n’est plus une option viable, et les entreprises doivent affiner leur stratégie pour aligner leur production sur la demande réelle.

Certaines enseignes, notamment dans l’électronique et le textile, optent pour le reconditionnement, ou le recyclage des composants inutilisés afin de prolonger leur cycle de vie. D’autres privilégient des modèles de vente en circuit court, réduisant ainsi les risques liés aux stocks dormants.

Rationalisation des emballages et limitation du plastique

Le plastique est dans le viseur des régulateurs et des consommateurs. La Loi AGEC interdit progressivement certains emballages plastiques et impose des objectifs stricts en matière de recyclabilité. L’industrie agroalimentaire et cosmétique est particulièrement concernée, avec des efforts considérables pour remplacer les emballages traditionnels par des solutions biodégradables ou réutilisables.

Des géants du secteur explorent déjà des alternatives comme les emballages en cellulose ou en matériaux composites d’origine végétale. Mais la transition est coûteuse, et la mise à l’échelle de ces innovations reste un défi majeur.

Mise en conformité avec la Responsabilité Élargie des Producteurs (REP)

La REP impose aux industriels de prendre en charge la fin de vie de leurs produits, une contrainte qui transforme la façon dont les entreprises conçoivent et commercialisent leurs biens. L’intégration de matériaux facilement démontables et réutilisables devient une priorité.

Les filières de recyclage se structurent autour de nouveaux modèles, notamment des systèmes de consigne automatisée et des plateformes de collecte et revalorisation des déchets industriels. Mais pour les entreprises, cette obligation s’accompagne de coûts supplémentaires,notamment dans l’adaptation des lignes de production et la mise en place d’un suivi rigoureux des matériaux.

L’ERP et la GPAO : des alliés pour une industrie circulaire

Face aux nouvelles obligations de traçabilité et d’optimisation des ressources, les industriels se tournent vers les solutions numériques pour rationaliser leurs opérations et garantir leur conformité avec la Loi AGEC.

ERP et traçabilité environnementale

Les logiciels ERP (Enterprise Resource Planning) intègrent désormais des modules de suivi des matières premières, permettant d’identifier l’origine des composants, leur taux de recyclabilité et leur conformité aux réglementations. Grâce à ces outils, les entreprises disposent d’une vision complète de leur chaîne d’approvisionnement et peuvent anticiper les contraintes légales avant même la mise en production.

GPAO et optimisation de la production

La Gestion de la Production Assistée par Ordinateur (GPAO) joue un rôle clé dans la réduction des déchets industriels. En optimisant l’utilisation des matières premières, ces outils permettent aux industriels de limiter les rebuts, d’améliorer le rendement des machines et de réduire les coûts liés aux ressources inutilisées.

Automatisation et reporting environnemental

Les ERP modernes facilitent la mise en conformité en automatisant les déclarations réglementaires et le suivi des obligations environnementales. Ils offrent une cartographie détaillée des flux de production et des matières consommées, permettant d’ajuster rapidement les processus en cas d’évolution des normes.

Prévisions et gestion du cycle de vie des produits

L’intégration de modèles prédictifs dans les ERP permet aux entreprises d’anticiper leurs besoins en matières secondaires et de gérer plus efficacement les retours produits. En simulant les impacts environnementaux des différentes options de production, ces outils aident les industriels à prendre des décisions stratégiques éclairées.

Quels bénéfices pour les industriels ?

Réduction des coûts liés aux déchets

L’optimisation des matières premières et la réutilisation des rebuts permettent une baisse significative des coûts de production. Moins de déchets signifie moins de taxes environnementales et une meilleure rentabilité.

Accès à de nouveaux marchés

Les réglementations environnementales ouvrent de nouvelles opportunités commerciales. Les entreprises conformes aux normes AGEC peuvent accéder à des marchés réglementés et obtenir des labels écologiques attractifs pour les clients.

Gains de performance industrielle

Une meilleure gestion des flux et une réduction des pertes industrielles permettent d’optimiser la productivité et de réduire les interruptions dans la chaîne de production.

Découvrez Open-Prod au travers d'une présentation de 90 minutes, et découvrez comment un ERP adapté dédié aux entreprises industrielles peut transformer durablement vos processus pour vous permettre d'accroître vos performances.

Enjeux et limites de l’application de la Loi AGEC dans l’industrie

Contraintes de mise en conformité

Les coûts d’adaptation des processus industriels peuvent être élevés, notamment pour les PME. La nécessité d’investir dans de nouveaux outils de suivi et de nouvelles technologies de production représente un frein pour certains acteurs.

Interopérabilité des systèmes

L’intégration des ERP, GPAO et autres outils de gestion environnementale pose la question de l’interopérabilité des systèmes. Comment assurer un suivi efficace lorsque les données sont dispersées entre différents logiciels et plateformes ?

Contrôles et risques de greenwashing

Le durcissement des contrôles et la montée en puissance des sanctions pour non-conformité posent la question du risque de greenwashing. Comment garantir que les engagements environnementaux des entreprises ne soient pas de simples arguments marketing, mais des actions concrètes et mesurables ?

Vers une harmonisation européenne ?

Enfin, la question de l’harmonisation des réglementations au niveau européen reste en suspens. Une convergence des règles permettrait de simplifier les démarches des industriels opérant à l’international, mais le calendrier législatif demeure incertain.

L’industrie manufacturière entre dans une nouvelle ère, où la conformité environnementale n’est plus un simple enjeu réglementaire, mais un facteur stratégique déterminant pour la compétitivité des entreprises.